Литье по выплавляемым моделям

Литьем по выплавляемым моделям называется способ получения литых деталей по разовым (выплавляемым, выжигаемым или растворяемым) моделям в многослойных неразъемных огнеупорных формах, подвергнутых прокаливанию и заливаемых в горячем или охлажденном состоянии.

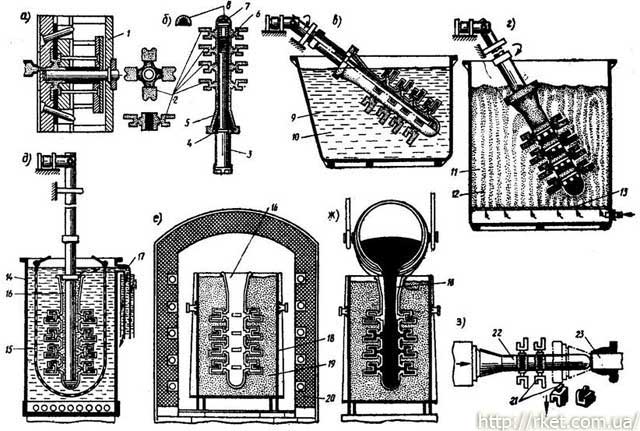

Последовательность подготовительных и основных производственных операций при различных вариантах современного промышленного процесса литья по выплавляемым моделям представлена на схеме рис. 11.34. Сущность наиболее распространенного варианта процесса состоит в следующем.

Рис. 11.34. Схема технологического процесса изготовления отливок по выплавляемым моделям в условиях крупносерийного и массового производства

В специальной, преимущественно металлической пресс-форме изготовляют модели будущих отливок. Для изготовления моделей используют воскообразные сплавы, в состав которых могут входить парафин, церезин, синтетические полиэтиленовые воски, торфяной, буроугольный воск и другие воскоподобные материалы; реже применяют модели из компактного или вспененного полистирола (выжигаемые) или из карбамида с добавкой поливинилового спирта, калийной селитры и других солей (растворяемые в воде). Воскообразные модельные составы запрессовывают в полость пресс-формы в жидком или полужидком (пастообразном) состоянии; модели из полистирола или пенополистирола изготовляют на специальных машинах запрессовкой размягченного нагревом материала под высоким давлением; модели из составов на основе карбамида ввиду небольшой усадки этого материала можно получать свободной заливкой расплава. Размеры рабочих полостей пресс-форм выполняют с учетом литейной усадки, в которой учитывают усадку модельного состава, расширение керамики формы при прокаливании и усадку самого литейного сплава. В зависимости от масштабов производства и размеров получаемых моделей их изготовляют в многоместных или одноместных пресс-формах заодно с питателями или другими элементами литниковых систем.

На модельные блоки последовательно наносят несколько слоев суспензии, содержащей раствор специального связующего (обычно гидролизованного кремнийорганического продукта — этилсиликата) и порошок огнеупорной основы (пылевидных кварца, корунда, алюмосиликатов, циркона или др.). Каждый слой суспензии присыпают упрочняющими его огнеупорными материалами, например кварцевым песком, шамотом или корундом, после чего просушивают (иногда используя также химическое отверждение связующего, например парами влажного аммиака). Обычно для получения оболочки необходимой прочности наносят от 3—4 до 7—8 слоев суспензии. При изготовлении крупных отливок наносят до 18— 20 слоев суспензии для получения оболочки толщиной около 20 мм. Погружение блоков моделей в бак с суспензией и обсыпку слоя ее в специальном пескосыпе при небольших масштабах производства часто выполняют вручную либо с использованием манипулятора (механической руки).

Сушка слоев оболочки состоит из двух процессов: собственно сушки, т. е. испарения органических растворителей или воды, введенных в состав связующего, и из отверждения пленки связующего в результате огеливания, полимеризации или других процессов. В зависимости от состава связующего и условий производства применяют различные методы сушки оболочек: от естественного, в помещении цеха или в вентилируемых шкафах с контролируемой атмосферой до вакуумно-аммиачного в специальных камерах либо в конвейеризированных автоматических воздушно-аммиачных установках непрерывного действия.

Удаление моделей после формирования оболочки производят различными способами с учетом свойств модельного состава. Так, легкоплавкие воскообразные составы на основе парафина удаляют из оболочек форм в горячей воде, горячим воздухом, в перегретом расплаве модельного состава, перегретым паром (в автоклавах), диэлектрическим нагревом в специальных установках током сверхвысокой частоты (СВЧ). Карбамидно-солевые модели вымывают, растворяя в теплой воде, полистирольные выжигают при прокаливании форм, создавая окислительную атмосферу в рабочем пространстве печи (подачей кислорода, воздуха, влаги).

После сушки и контроля оболочек производят их прокаливание. Оболочки прокаливают для удаления из них остатков модельного состава и органических компонентов связующего обычно при 850—1000°С. Наиболее рациональным, кратковременным (25—40 мин) и энергосберегающим является процесс прокаливания оболочек без заформовывания их в опорный формовочный наполнитель. Однако это возможно, если оболочки обладают достаточной прочностью и высокой термостойкостью (несклонностью к образованию трещин при быстром нагреве и охлаждении). Обычные кварцевые оболочки не обладают этим свойством из-за значительных объемных изменений зерен SiO2 при 575°С в результате быстро протекающего полиморфного превращения. Поэтому кварцевые оболочки часто заформовывают перед прокаливанием в опоке формовочным опорным наполнителем (песок, шамотная крошка), следствием чего является увеличение времени прокаливания до 2,5—3 ч и более (20—электрическая прокалочная печь). В настоящее время разработаны ускоренные методы прокаливания оболочек в вакууме и в псевдокипящем горячем песке.

Заливку форм производят непосредственно после прокаливания их в горячем состоянии при температуре 600— 900°С, что обеспечивает хорошее заполнение форм и возможность получения тонкостенных сложных отливок, а также благоприятные условия формирования структуры и свойств некоторых отливок. Однако в ряде случаев оптимальная температура заливки форм существенно отличается от указанной. Так, во избежание образования специфичных дефектов отливок алюминиевые сплавы заливают в формы, охлажденные до 300—20°С, а при литье с направленной кристаллизацией лопаток из жаропрочных сплавов на никелевой основе оболочки нагревают до 1600—1650°С. Заливка может производиться как в заформованные оболочки , так и без опорного наполнителя. Помимо заливки под действием гравитационных сил формы по выплавляемым моделям в целях улучшения заполняемости их и повышения механических свойств отливок заливают также центробежным способом. При литье специальных сплавов (титановых, некоторых жаропрочных и др.) применяют плавку и заливку в вакууме. Используют также заливку оболочек под низким регулируемым давлением, методом вакуумного всасывания, вакуумно-компрессионное литье. Литые с направленной кристаллизацией применяют при изготовлении лопаток авиационных двигателей, энергетических газовых турбин.

После заливки форм и охлаждения отливок оболочка обычно растрескивается на поверхности литого блока ввиду меньшего ее сжатия при охлаждении по сравнению с усадкой металла. Так как пригар при литье по выплавляемым моделям не образуется, куски растрескавшейся оболочки легко отделяются от наружных поверхностей отливок, например при вибрации и ударе. В отверстиях и различных углублениях оболочка прочно зажимается претерпевающим усадку металлом, поэтому очистка от остатков оболочки в этих местах отливок представляет определенные трудности. Используют химические методы растворения или размягчения остатков оболочки, удаление ее обдувкой дробью или металлическим песком, а в некоторых случаях применяют электрогидравлический удар либо сочетание химического размягчения с вымыванием направленной струей воды высокого давления (до 20МПа). Отливки отделяются от литниковой системы механически, например специальным инструментом — трубчатой фильерой.

При термической обработке отливки защищают от образования окалины, обезуглероживания поверхностного слоя и прочих недопустимых изменений состава и свойств металла отливок. Обычно термообработку ведут в печах с защитной атмосферой. Термообработка стальных отливок может быть совмещена с химической очисткой от остатков оболочки в расплавах солей. В целях устранения обезуглероженного слоя, образующегося на стальных отливках при медленном охлаждении их в форме и имеющего толщину до 0,5 мм, применяют отжиг в карбюризаторе.

Широкое распространение литья по выплавляемым моделям во всех отраслях машиностроения и приборостроения, высокие темпы роста выпуска отливок этим способом определяются рядом его достоинств, прежде всего — возможностью получать практически из любых литейных сплавов отливки, в том числе тонкостенные и сложные, с повышенной точностью размеров, высокими механическими свойствами и качеством поверхности металла (шероховатость от Rz 40 до Ra 1,25 мкм). Следствием этого является значительная экономия металла и сокращение объема обработки резанием либо полное исключение ее, экономия электроэнергии и топлива, снижение расхода дорогого и дефицитного сортового проката металлов, уменьшение потребности в производственных площадях и дорогостоящем оборудовании.

На точность получаемых отливок значительное влияние оказывают свойства используемых модельных и формовочных материалов, точность пресс-форм для изготовления моделей, конфигурация и размеры отливок, свойства литейного сплава, выбранный вариант технологического процесса и тщательность его соблюдения. Обычно точность соответствует 12—14-му квалитетам СТ СЭВ 144—75, а на отдельных небольших (до 30— 40 мм) размерах может быть обеспечена в пределах 8—10-го квалитетов.

Литье по выплавляемым моделям

Литье по выплавляемым моделям