|

Ковш экскаватора

производства завода РКЭТ. Фото1

|

Завод РКЭТ освоил выпуск ковша экскаватора ЭКГ-5А объемом 5м3 по чертежу 1085.02 00сб

В комплектацию ковша входит :

- Передняя и задняя стенка со всеми втулками.

- Комплект зубьев установленный на переднюю стенку.

- Коромысло с навесным уравнительным блоком.

- Днище ковша в сборе с петлями и механизмом открывания днища ковша.

|

|

Ковш экскаватора

производства завода РКЭТ. Фото2

|

Ковш экскаватора

производства завода РКЭТ. Фото3

|

Ковш экскаватора

производства завода РКЭТ. Фото4

|

Ковш экскаватора

производства завода РКЭТ. Фото5

|

|

Технологии ЛГМ на заводе РКЭТ. Фото 1

Технологии ЛГМ на заводе РКЭТ. Фото 2. Молоток 9-29

|

На заводе ООО «Ремкоммунэлектротранс» технология ЛГМ успешно применяется уже в течение восьми лет.

Литье по газифицируемым моделям (ЛГМ) как один из специальных способов производства отливок существует уже более 50 лет: первый патент на него был выполнен американским архитектором Г. Шроером в 1956 году, а первая промышленная отливка сделана в Германии в 1962 году. Одесский институт спец.видов литья (НИИСЛ) начал разработку этой технологии в 1963 году. На заводе ООО «Ремкоммунэлектротранс» технология ЛГМ успешно применяется уже в течение 8 лет для производства определенного вида отливок.

Для получения газифицируемых моделей из пенополистирола необходима пресс-форма, в которой эти модели спекаются. Изготовление пресс-формы обходится недешево, поэтому понятно, что технологию ЛГМ выгодно применять при крупносерийном и массовом производстве отливок.

Другой особенностью технологии ЛГМ является науглероживание поверхности отливки за счёт продуктов термодеструкции полистирола при его газифицировании. Науглероживание небольшое и неглубокoе — 0,1-0,3% на глубину 1-2 мм, но чувствительное для малоуглеродистых сталей типа ст. 25- ст. 35. Оно ограничивает область пригодных для этой технологий сплавов.

На заводе ООО «Ремкоммунэлектротранс» удачно сочетаются эти особенности технологии ЛГМ с конъюнктурой заказов на отливки звеньев конвейерной цепи и молотков для дробилок из ст. 110Г13Л: и производство крупносерийное и сталь высокоуглеродистая.

Отливки нуждаются в минимальной обработке, чтобы превратиться в деталь механизма. Это одно из важных положительных качеств технологии ЛГМ, приносящее существенную пользу как заводу «РКЭТ», так и потребителям отливок.

|

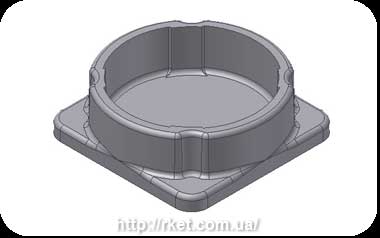

Технологии ЛГМ на заводе РКЭТ. Фото 3. Фланцы БМИП753112

Технологии ЛГМ на заводе РКЭТ. Фото 4. Фланец БМИП753112

|

Технологии ЛГМ на заводе РКЭТ. Фото 7

|

Технологии ЛГМ на заводе РКЭТ. Фото 5. Фланцы БМИП753112

|

Технологии ЛГМ на заводе РКЭТ. Фото 6. Молотки 9-29

|

Технологии ЛГМ на заводе РКЭТ. Фото 8

|

|

Завод РКЭТ. Фото 1

|

В честь металлургов не дают салют.

Они с салютом каждый день живут,

Когда в литейном сталь в опоки льют,

Металл для нашей жизни создают.

Работа наша и опасна, и трудна —

Средь пекла, пара, грохота она.

Гордится металлургами страна

И воздает им почести сполна.

С уважением,

Генеральный директор А.В. Бобрусь

|

|

Завод РКЭТ. Фото 2

|

Завод РКЭТ. Фото 3

|

Завод РКЭТ. Фото 4

|

Завод РКЭТ. Фото 5

|

|

Продолжаем информировать наших партнеров о эксперименте, проводимом нашим предприятием.

Изменение конфигурации зуба плиты дробящей на дробилку СМД-118 продолжает радовать наших партнеров по качеству дробления и сроку службы. Это подтверждается тем, что заказчиков подобных плит становиться все больше и больше.

На изображениях представлен фото-отчет визуального осмотра плит после длительной работы и переработки 150000 тонн горной массы.

Фотографии подтверждают, что плиты практически как новые, и не имеют большого износа.

|

|

Изменение конфигурации зуба плиты дробящей на дробилку СМД-118. Фото 1

|

Изменение конфигурации зуба плиты дробящей на дробилку СМД-118. Фото 2

|

Изменение конфигурации зуба плиты дробящей на дробилку СМД-118. Фото 3

|

|

Технология вакуумно-пленочной формовки в литейном производстве

|

Ранее, чтобы сделать песчаную литейную форму, литейщики упрочняли песок, перемешивая его с огнеупорной глиной и водой или с различными смолами: бакелитом, фураном и другими связующими. Оказалось, что отдельные совершенно чистые и сухие песчинки можно скрепить между собой с помощью вакуума и пленки.

Если в герметичную металлическую коробку насыпать сухого песка, накрыть ее полиэтиленовой пленкой и откачать из коробки воздух, подключив ее к вакуумному насосу, то атмосферным давлением пленка прижимается к бортам коробки и к поверхности песка, уплотняя его и превращая сыпучую массу в прочный материал. Так около 40 лет назад в Японии родилась вакуумно-пленочная формовка в литейном производстве (ВПФ).

Завод «РКЭТ», с момента учреждения на базе предприятия общества с ограниченной ответственностью, начал развивать этот прогрессивный способ получения литейных форм и в текущем году может отметить меленький — десятилетие работы участка ВПФ .

За это время партнеры смогли оценить преимущества наших отливок, полученных по технологии ВПФ, их высокую размерную точность и чистоту поверхностей. В сочетании с высоким качеством металла и умеренной ценой все это обеспечивает устойчивый спрос на литье с маркой «РКЭТ».

|

|

Вакуумно-пленочная формовка в литейном производстве (ВПФ)

|

Отливка. Литье по технологии ВПФ

|

Отливка, выполненная по технологии ВПФ

|

Отливка, выполненная по технологии

вакуумно-пленочной формовки

в литейном производстве

|

|

|